Принцип работы LUCAS EPIC на примере ТНВД Ford Transit 2.5TD

Работа ТА > принцип работы ТА

Система EPIC фирмы Lucas с роторным ТНВД - наиболее совершенная, сложная и оригинальная система с электронным управлением фирмы Lucas (EPIC - Electronicaly Programmed Injection Control). Она разработана фирмой в конце 70-х годов и изначально нацеливалась на снижение эмиссии ВВ. Она применяется на легковых автомобилях, микроавтобусах и вседорожниках с числом цилиндров 3,4 и 6 и рабочим объемом одного цилиндра менее 0,75 л. На дизелях с открытой камерой сгорания система появилась с 1987 г. (2,5 - литровый четырех цилиндровый дизель Ford Transit).Система управления собирает информацию от датчиков давления наддува, температуры воздуха, температуры охлаждающей жидкости, частоты и положения коленчатого вала, положения педаль акселератора, педали торможения, положения клапана рециркуляции, скорости автомобиля, хода иглы, встроенных в ТНВД датчиков положения регулирующих элементов подачи и кулачковой шайбы, температуры топлива, частоты вала и положения вала ТНВД.СУ включает два процессора со скоростью работы в 250 операций в секунду, один из которых управляет работой дизеля по заложенным многомерным характеристикам, а другой следит за работой первого. СУ выполняет следующие функции :

• управление УОВТ: он оптимизируется в зависимости от различных условий работы и записывается в память. УОВТ и частота холостого хода плавно повышаются приснижении температуры охлаждающей жидкости. Управление УОВТ решающим образом влияет на эмиссию ВВ и надежность пуска;• адаптивное управление подачей по цилиндрам в соответствии с неравномерностью допусков, износом цилиндров и ТА. Так, при n=750 об/мин до введения индивидуального дозирования подач колебания частоты составляли 12,5 об/мин, а после введения были снижены до 2,5 об/мин. В результате обеспечена устойчивость, снижены частота вращения, шум,вибрации;

• управление наддувом для снижения выбросов ВВ осуществляется по трем каналам: изменением геометрии проточной части, управлением клапаном байпаса охладителя, регулированием рециркуляцией ОГ;• управление рециркуляцией ОГ в функции частоты вращения вала; температуры и нагрузки дизеля, при температуре охлаждающей жидкости 60...110С и n<3500 об/мин;• обеспечение быстрого бездымного разгона автомобиля за счет алгоритма управления, допускающего кратковременный форсаж дизеля. Двухэтапное увеличение цикловой подачи обеспечивает отсутствие колебаний от первого этапа наброса нагрузки. На режиме принудительного холостого хода при n>1500 об/мин подача топлива в цилиндры прекращается;• предпусковая подготовка и прогрев после пуска при повышенной частоте вала. Чем выше температура воздуха, тем меньше пусковая подача;• круиз-контроль (поддержание скорости автомобиля); взаимодействие с системами ав-томобиля (с антиблокировочной и антипробуксовочной, автоматической трансмиссией, кондиционированием, антиугонным устройством и т.д.);• самодиагностика СУ и контроль показателей периферийных устройств, контрольные лампа на щитке по серьезным неисправностям и диагностический разъем для работы с электронными мотор-тестерами. Все основные команды контролируются на выполнение, в случае неисправности включается аварийная программа управления, например, сигнал датчика частоты вала замещается сигналом хода иглы.

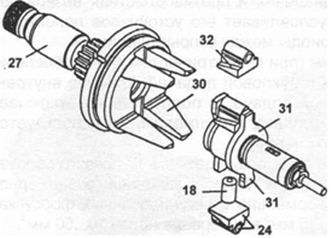

Для высокооборотных дизелей системы EPIC выпускаются в двух основных модификациях. Для дизелей с открытой камерой - EPIC-80 - имеет диаметр кулачковой шайбы 80 мм, 4 плунжера, обеспечивает давление впрыска Р=95 МПа. Для предкамерных дизелей EPIC-70 соответственно: 70 мм, 2 плунжера, 35 МПа.Общий вид ТНВД систем EPIC представлен на рис. 1.1. Его корпус закрепляется на двигателе с помощью средних опор 17 и переднего адаптера 28, допускающих поворот ТНВД вокруг оси для предварительной установки УОВТ. Приводной вал 27 на подшипниках 26 и 20 приводит во вращение роторно-лопастной ТПН с четырьмя подпружиненными лопастями. Они обеспечивают уже при пусковой частоте коленчатого вала 180 об/мин давление подкачки 0,3 МПа, а свыше 500 об/мин - 0,8...0,9 МПа. Вал несет перфорированное кольцо 21 для измерения датчиком 19 положения вала. Вал заканчивается клиновыми захватами, приводящими во вращение соосно расположенный далее по длине насоса ротор11. Это сопряжение изображено на рис. 1.1. Ротор снабжен прецизионными отверстиями под два или четыре плунжера 18 и пазы под роликовые толкатели 24. Их ролики обкатывают внутренний профиль кулачковой шайбы 16, которая заставляет их сходиться для нагнетания топлива. Ротор снабжен тремя продольными разгружающими пазами (из них на рис. 1.1 видны два спаренных). Кроме того, ротор имеет продольный паз-распределитель (на рис. 1.1 показан пунктиром). Только последний сообщен с плунжерной полостью. Так, при схождении плунжеров распределитель сообщается с одним из нагнетательных клапанов 15, а при расхождении - с наполнительными каналами втулки ротора (этом момент зафиксирован на рис. 1.1). В верхней части ТНВД располагаются электромагниты управления 4, 5, 7,10 и механизм 2 поворота кулачковой шайбы для изменения УОВТ.Рис. 1.1. Общий вид ТНВД EPIC-80:

1 - штуцер подвода топлива; 2 - сервопоршень регулирования УОВТ; 3 - штуцер слива; 4 - седло шарикового клапана; 5 - актюатор УОВТ; 6 - болт-поводок кулачковой шайбы; 7 - актюатор дренажа управления ротором; 8 - актюатор подачи управления ротором; 9 - разъем; 10 - электромагнит прерывания ТП; 11 - ротор; 12 - датчик осевого положения ротора; 13 - нагнетательный штуцер; 14 - демпфирующий клапан; 15 - нагнетательный клапан; 16 - кулачковая шайба; 17 - средняя опора; 18 - плунжеры; 19 - датчик углового положения вала; 20-внешний шариковый подшипник; 21 - кольцо измерения частоты вала; 22 - внутреннее кольцо сферической опоры; 23 - роторно-лопастной ТПН; 24 - ролик кулачковой шайбы с толкателем; 25 - корпус привода; 26 - передний подшипник; 27 - приводной вал; 28 - адаптер регулировки УОВТ; 29 - регулятор давления подкачки.

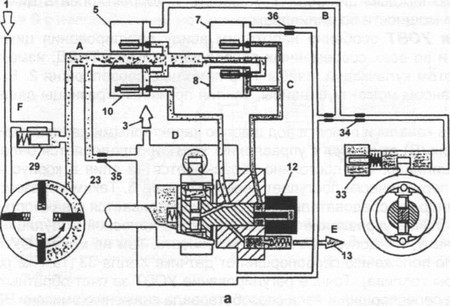

Совершенно оригинальным решением в ТНВД EPIC является механизм регулирования цикловой подачи (рис. 1.2). Он продолжает традиции фирмы Lucas, использующей для регулирования подачи изменение полного хода плунжеров. Если максимальное схождение плунжеров определяется расстоянием между противоположными вершинами кулачковой шайбы с внутренним профилем, то расхождение плунжеров, в отличие, от немецких и большинства американских насосов, ограничивается через толкатели клиновыми захватами 30 приводного вала (рис. 1.2). Ротор 11 в период между пода нами может перемешаться в осевом направлении. Тогда благодаря клиновой форме захватов и сопряженных с ними скосов 32 на толкателях 24 расхождение плунжеров меняется, а, следовательно, меняется наполнение плунжерной полости и цикловая подача.Рис. 1.2. Механизм привода и регулирования цикловой подачи - позиции рис. 1.1 и дополнительно:30 - клиновые захваты; 31 - выступы; 32 - скос на толкателе.Механизм управления осевым положением ротора (т.е. цикловой подачей) удобно рассмотреть на гидромеханических схемах на рис. 1.3. Топливо через входной штуцер поступает к ТПН, давление подкачки стабилизируется регулятором 29 (позиции на рис. 1.1-1.3 унифицированы), и поступает к шариковому клапану актюатора 8 подачи СУ положением ротора. При его открытии топливо поступает в торцевую полость ротора, повышая давление в ней. С другой стороны давление из нее сбрасывается шариковым клапаном актюатора 7 дренажа в корпус ТНВД, находящийся под давлением, несколько превышающем атмосферное. Нормально открытые клапаны актюаторов 7 и 8 на короткое время попеременно закрываются по командам блока управления, обеспечивая необходимое давление у торца ротора. Его изменение обусловлено скважностью включения того или иного актюатора (метод широтно-полосной модуляции). Для снижения пульсаций давления в канале дренажа имеется жиклер (рис. 1.3, а). Баланс силы от давления и противодействия возвратной пружины между приводным валом и ротором, обусловливает его устойчивое положение. Перемещение ротора осуществляется только в периоды между вспрыскиваниями.

Рис. 1.3. Гидроме-ханические схемы управления подачей и УОВТ в ТНВД EPIC: Позиции - на рис. 1.2, дополнительно:33 - датчик положения сервопоршня;34 - жиклер стабили-зации УОВТ;35 - жиклер стабили-зации сервопоршня от нагнетания топлива;36 - жиклер стабили-зации положения ро-тора. Характерные давления в ТНВД:А - подкачки; В - управления УОВТ; С - управления поло-жением ротора; D - низкое корпуса ТНВД;Е - нагнетания; F -входа в ТНВД и слива.

В рабочей области перемещений ротора 2,5 мм (при геометрическом 4 мм) обеспечивается строгая линейность между перемещением и цикловой подачей. Крайнее внутреннее положение ротора соответствует минимальной подаче, а полностью ее отключает электромагнит 10 (рис. 1.1), перекрывая подвод топлива к плунжерам. Он используется для остановки дизеля и включен в противоугонную систему.Обратная связь по подаче в СУ осуществляется с помощью датчика 12 осевого положения ротора и обеспечивает межцикловую стабильность и точность заданной (равномерной или индивидуальной) подачи по цилиндрам. При нормально отрегулированных форсунках неравномерность подачи по цилиндрам составляет 0,5 мм3 в интервале подач 10...50 мм3.На холостом ходу система EPIC обеспечивает индивидуальную подачу по цилиндрам, поэтому за один оборот вала ТНВД СУ подачей и положение ротора успевает перенастроиться для каждого цилиндра. В то же время переход от минимальной подачи к максимальной искусственно демпфируется на период до 0,1 с. Датчик положения коленчатого вала с четырьмя метками (для 4 - цилиндрового дизеля) позволяет оперативно диагностировать вырабатываемую каждым цилиндром мощность и корректировать цикловую подачу, добиваясь баланса мощности по цилиндрам.Механизм управления УОВТ особенно необходим ввиду регулирования цикловой подачи по ее началу. Как и во всех современных распределительных ТНВД, изменение УОВТ достигается разворотом кулачковой шайбы 16 с помощью сервопоршня 2. Его положение обусловлено балансом момента с шайбы, усилия пружины и разницы давлений топлива на сервопоршень.В ТНВД можно выделить каналы и полости под шестью характерными давлениями топлива (рис. 1.3). Одно из них (В) относится к управлению УОВТ и определяется балансом расходов топлива в гидроцилиндр: оно постоянно сбрасывается на слив в корпус через жиклер (рис. 1.3, а), но и периодически поступает через актюатор 5. Таким образом, уровень давления в гидроцилиндре и, следовательно, УОВТ обусловливается скважностью открытия актюатора. В этом случае управление методом широтно-полосной модуляции осуществляется по одному каналу, т.к. допустима меньшая точность. Тем не менее, СУ также включает обратную связь по положению сервопоршня от датчика Холла 33 (там же расположен и датчик температуры топлива). Точное регулирование УОВТ за счет обратных связей по датчикам положения сервопоршня и вала способствовала снижению эмиссии ВВ.В выходном штуцере 13 (рис. 1.1) размещены два клапана. Клапан 14 демпфирует опускание нагнетательного 15 и интенсивность гидроудара, предотвращая подвпрыскивание. В другом варианте в штуцере размещен один грибковый клапан, с последовательно установленным жиклером 0 0,56 мм. При кажущейся нерациональности установки сильного дросселя на пути топлива, он не только делает менее вероятным подвпрыскивание, но и стабилизирует давление впрыскивания по режимам работы дизеля, в частности, повышение давления впрыскивания при установке жиклера на малых частотах и подачах.Несмотря на конструктивную сложность, ТНВД имеет на 50% меньше движущихся деталей относительно предшествующей конструкции, он компактен, легок, надежен, но сложен в обслуживании. Индивидуальные данные каждой системы регистрируются при изготовлении и заносятся в блок управления. К числу наиболее частых неисправностей относят эрозию нагнетательных клапанов, попадание воздуха на всасывание в ТНВД, негерметичность, засорение ЛНД. Датчики проверяют на величину сопротивления. Предварительно код неисправности считывают с использованием блока управления.